Motorreparatur

Porsche Motoreninstandsetzung im Überblick

Um Ihnen einen grundsätzlichen Eindruck in Bezug auf Motorinstandsetzung Ihres Porsches zu vermitteln, haben wir Bildmaterial inkl. Kommentar zu den elementaren Schritten der Motorrevidierung aufgelistet.

Schritt 1:

Der Motor wird ausgebaut und auf den Motorblock montiert.

Dann beginnen wir mit der Abrüstung der Kraftstoff und Abgasanlage.

Dabei darf man nicht vergessen, dass sämtliche Bauteile meist stark verwittert und korrodiert sind.

Muttern und Stehbolzen sind nicht mehr zu gebrauchen. Sie reißen ab oder werden beschädigt.

Schritt 2:

Wenn alles abmontiert und der Rumpfmotor sichtbar ist, werden Ventildeckel und Kettenkästendeckel entfernt. Nun sind Nockenwellen und Steuerketten sichtbar.

Als nächstes kommen die Kipphebel dran. Um nicht beschädigt zu werden, können sie nur im Zünd OT ausgebaut werden.

Nach der Demontage der Kettenräder können nun die Nockenwellen heraus gezogen werden. Das Nockenwellengehäuse muss gleichmäßig abgeschraubt werden, um Verzug auszuschließen.

Nun sind die Zylinderköpfe und Zylinderbüchsen mit Kolben an der Reihe. Das dauert natürlich seine Zeit und braucht handwerkliches Können, ist aber unablässig zur Instandsetzung. Die Motorgehäusehälften sind jetzt äußerst vorsichtig zu trennen, um an die Kurbel.-Zwischenwelle und Ölpumpe zu kommen. Erst jetzt können alle Bauteile vermessen und bewertet werden, um spätere Reklamationen auszuschließen.

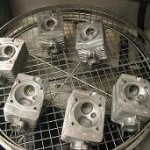

Alle möglichen Teile werden Gewaschen, Sandgestrahlt, Poliert und wieder Gewaschen.

Schritt 3:

Das Überholen der Zylinderköpfe ist als eine eigenständige Arbeit anzusehen, die als technisch sehr aufwendig gilt.

Beim Modell 911 bis Modell 993 sind die Köpfe einzeln pro Zylinder ausgelegt. Das bedeutet, um die Auflagefläche zum Zylinder plan zu bekommen und gleichzeitig zur Zylinderbank die gleiche Frästiefe zu erreichen, ist nicht nur Erfahrung, sondern auch das richtige Werkzeug gefragt!!!Zusätzlich gibt es beim Zylinderkopf Überholen kein wenn und aber im Bezug auf das Ersetzen der Ventilführungen. Diese Arbeit erfordert jedoch auch einiges Geschick und Spezialwerkzeug, Bohrung messen aufreiben und die richtige Führung mit mind. 5 1/100 mm Preßmaß eindrücken und zwar gerade!! Sonst sitzt das Ventil schief und beim Sitz fräsen, das als nächstes folgt, muß zuviel Material weggenommen werden.

Natürlich gilt auch hier Waschen Sandstrahlen und Polieren, das man in den Bildern gut erkennen kann.

Schritt 4:

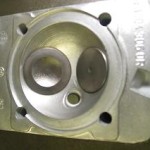

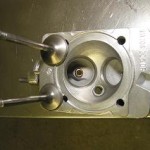

Hier sieht man dann das Ergebnis sauberer Zylinderkopfüberholung vom Fachmann.

Im ersten Bild ist noch das Ausreiben der Kernbohrung für die Ventilführung zu sehen.

Danach das Sitzfräsen und Einschleifen sowie den fertigen Kopf.

Schritt 5:

Wenn die Kurbelwelle, Zwischenwelle und Ölpumpe zerlegt, gereinigt, gemessen und zusammengebaut wurde ist es nun möglich, unter Verwendung sämtlicher neuer Lagerschalen, das Kurbelwellengehäuse zusammen zu schrauben.

Beim Zusammenziehen des Kurbelwellengehäuses sind mehrere Punkte unbedingt zu beachten! Sonst ist der Ärger im Nachhinein groß, wenn der Motor undicht ist, sich die Kurbelwelle nicht richtig dreht oder der Öldruck zu schlecht ist.Ganz wichtig: Sämtliche Zugancker sind vorher zu prüfen bzw. gegen Diavlarbolzen zu tauschen.

Sie sind zwar nicht günstig, aber ein gerissener Zuganker bedeutet die ganze Arbeit zu wiederholen!!!Jetzt geht es um die Pleul, Zylinder und Kolben. Soweit bei den Pleul keine äusserlichen Beschädigungen festzustellen sind, sollten sie nur gewaschen, gewogen und mit den Sollwerten verglichen werden. Eventuell kann man die Pleul durch Abdrehen auf exakt das selbe Gewicht bringen, da Sie teilweise um bis zu 5 Gramm abweichen.

Kolben und Zylinder müssen – wie abgebildet – vermessen werden. Es sind etwa 0.025 bis 0.048 mm Spiel Vorschrift. Alles was über 5 1/100 mm liegt, ist als Ausschuss zu betrachten, der Kolben wird stark Öl verbrauchen und bei ca. 0,08 mm das Klappern anfangen. Sollten die Maße in Ordnung sein kann alles gereinigt und Poliert werden.

Schritt 6:

Das Gehäuse ist nun zusammen und es können Pleul mit neuen Lagern verschraubt werden.

Theoretisch ist es auch möglich die Kurbelwelle mit schon montierten Peul einzubauen.Als nächstes Kolben montieren, mit neuem Ringsatz selbstverständlich. Natürlich auch einen Blick auf Kolbenbolzen und Kolbenauge werfen.

Nun die Zylinder über die Kolben. Dabei muss man sehr gut aufpassen um nichts zu beschädigen.

Hinweis: Die Kolben nicht verkehrt herum einbauen. Wenn ein Zylinder fertig ist, müssen sie mit mindestens 2 Hülsen fixiert werden. Beim Durchdrehen des Motors schiebt die Kurbelwelle sonst eine Büchse wieder hinaus.

Neue Ölrohre mit eingefetteten Dichtringen einstecken.

Nicht vergessen: die Hitzebleche vorher zwischen die Zylinder schieben.

Die Steuerketten wurden vorher geprüft, ob sie noch in Ordnung sind und mit neuen Gleitschienen versehen.

Achtung: es gibt 5 schwarze und 1 braune Gleitschiene, die muss auf Ihren richtigen Platz, sonst läuft die Kette nicht richtig.

Die Zylinderköpfe werden jetzt auf die Stehbolzen gesteckt leicht verschraubt. In der richtigen Reihenfolge, logisch.

Danach das Nockenwellengehäuse, mit kontrollierten Lagerstellen und voll funktionsfähigen Kipphebeln.

Die Nockenwellen müssen sich ohne Kipphebel ganz leicht drehen, sonst ist das Nockenwellengehäuse verzogen oder die Köpfe sind unterschiedlich geplant.Mit dem Spezialwerkzeug die Steuerzeiten fein einstellen.

Hydraulische Kettenspanner sollten unbedingt nachgerüstet werden, dann ist der Rumpfmotor mit Lichtmaschine fertig.

Informieren Sie sich auch über unser Porsche Tuning und Porsche Umbau Angebot!

Es folgen Bildergalerien vergangener Motorreparaturen & -restaurationen:

Motorrestauration Porsche 2.5 S Sportomatik 914

Bilderserie: „Restauration eine Porschemotors 2.5 S SportOmatik...

mehrPorsche 911 Turbo – Motorrestauration

Hier finden Sie die Bilderdokumentation zur Motorrestauration eines Porsches 911...

mehr